全国统一服务热线

食品净化厂房中式面点洁净车间

1 工程概况

该厂房位于上海市松江区,为多层建筑,地上4层,总建筑面积31367.47㎡,高度为23.854m,火灾危险性类别为丙类,主要生产以面粉为原料的馒头、包子、水饺等面点制品。

该厂房已建成投产运行一年多。本文主要介绍生产工艺区,包括机制生产区、常温降温区、自动输送区、大修间等区域空调通风设计的特点和要点,其生产工艺流程为:生产辅助区(常温)→粗加工(25℃)→机制生产(25℃,成胚/成型)→醒发(常温)→蒸柜(1.25MPa/194℃)→常温降温→冷藏降温(5℃)→冷藏、冷冻包装(10℃)→装筐输送(8℃)→保鲜库(5℃)、冷藏库(5℃)、低温冷库(-25℃)→发货区(8℃)。

2 冷库

根据工艺要求,冷库由具备专业资质的厂家进行设计和施工。冷库与制冷机房、变配电室均布置在首层,分属不同的防火分区,制冷工质采用CO2,冷凝器布置在屋面。对于设置在首层的低温库(-25℃),为防止地坪冻胀,采用机械通风,设有主风道和支风道,支风管采用200的HDPE管,末端设置不锈钢钢丝网封管口。对于低温冷库,由于采用机械化生产,冷库地面上涂洒耐腐蚀合金骨料、彩色耐磨干撒式地面硬化剂,用量为5kg/㎡,采用一次成型确保地坪能够承受叉车荷载和行驶产生的摩擦,使用后不起尘。

由于工艺需要,该工程冷库建筑面积很大,接近总建筑面积的20%,对安全性、节能性、环保性要求高,并且存在不同温度要求的高、低温冷库与设备用房、辅助生产房间贴邻的情况,在建筑设计中应合理优化布局,精心布置,减少冷量的无效耗散。如低温库宜布置在高温库之间而不宜直接贴邻设备机房和常温辅助用房。此外,建筑设计中还应对与冷库贴邻的房间隔墙进行防结露验算,尤其是冷库和变配电房和制冷机房贴邻时,必要时可设置双墙或其他防结露措施。

3 空调冷热源

在厂房一期空调设计中,设置了独立锅炉房,内设1台额定蒸发量10t/h和1台额定蒸发量6t/h的燃气锅炉,额定压力为1.25MPa,过热蒸汽温度为194℃,2台锅炉联合运行为厂房内蒸柜提供用汽及作为冬季供暖汽水换热器的热源。实际运行表明,一期厂房在过去的2个供暖季内,均无需供暖即可满足室内生产温度需求,且由于食品加工车间工艺要求门窗气密性高,还存在冬季过热的现象。因此在二期设计中不再设计冬季供暖。经对一期蒸柜的实际耗汽量进行核算可知,在不增容的情况下,现有锅炉房可以满足一期、二期同时用汽的需求。

该工程空调区集中在3层,空调区域总面积(包括3层和其他楼层的空调区域)为2267㎡,经计算夏季空调冷负荷为628kW,冷负荷指标为277W/㎡;冷源采用2台(1台为备用,定期切换运行)单台制冷量为625.9kW的螺杆式水冷冷水机组,制冷剂采用R134a,机组设置在首层制冷机房内。

4 空调系统设计

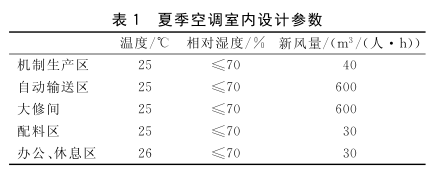

4.1夏季空调室内设计参数(见表1)

4.2空调设计特点和要点

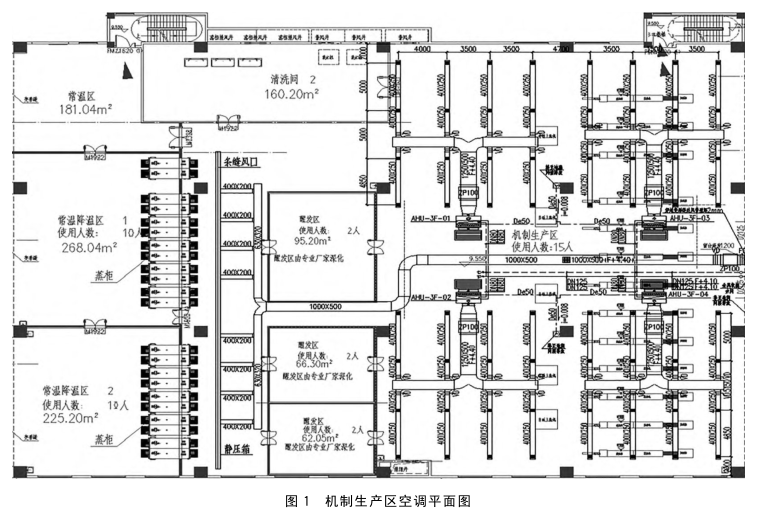

主要空调区域为设置在3层的机制生产区,根据工艺要求,夏季室内温度为25℃,相对湿度为70%,并无特殊之处。机制生产区为厂房内人员最密集、设备最集中的地方,其主要功能是通过机制设备将面团压胚→整型→成型→切片。

机制生产区有如下特点:

1)机械化生产为主,工作人员无重体力活动,属于中等劳动强度。生产车间为湿作业,无大量粉尘散发或堆积。

2)生产工作人员少,该项目3层机制生产区面积1355㎡,作业人员数量为15人,人均面积89㎡。

3)由于采用智能化作业,电动机械设备多(电动机和机械都在室内),设备散热量大,经计算该项目机制生产区工艺散热量为47W/㎡,属于常年稳定的连续性显热负荷。

4)基于防尘的要求,外窗气密性高,生产时不允许开启,相对周边生产房间要保持微正压。由于相邻房间排风量大,为保持正压所需的新风量远大于满足人员卫生条件所需的新风量。

5)附属于机制生产区的粗加工区和自动输送区,面粉生产和输送为干作业,有防爆和除尘要求,排风量大,需设置直流式岗位送风系统。

4.3机制生产区空调设计

夏季冷负荷主要包括人员、灯光、工艺设备、围护结构、明装蒸汽管道、新风负荷及打开蒸柜时溢入室内的蒸汽潜热负荷。在冬季,溢入室内的蒸汽可视为等温加湿,有利于室内湿度的保持。

在冷负荷计算中,上述前4项有成熟的计算方法或取值,后2项则需要设计人员根据工程实际取值计算。根据GB50019—2015《工业建筑供暖通风与空气调节设计规范》第4.1.9条规定:工业建筑应保证每人不小于30m³/h的新风量。在夏季,按照满足人员卫生条件计算的新风量很小,不能满足生产区正压的要求,尚需计算外窗、室内相邻房间的门窗缝隙渗透量,在该工程中还考虑了保持蒸柜打开时减小蒸汽渗透量的正压风量。

根据一期蒸柜运行时的实际情况,要想完全避免蒸汽外溢几无可能,并且蒸汽溢出后的动力特性很复杂,难以理论计算扩散方程及外力作用下的运动方程,但观测发现,宏观特性上如同家里蒸馒头打开锅盖时的场景,二期共设有22台蒸柜,每半小时即完成一次面制品的蒸制过程,因此蒸汽外溢的潜热负荷按照小时平均值计算,每台蒸柜的蒸汽泄漏量取1kg/h。

新风量取值中,综合考虑门窗缝隙渗透风量、满足人员卫生条件所需最小新风量和为保持蒸柜开口部位一定风速的正压风量并取三者中最大值。需要说明的是,这里的正压风量仅是为了形成风幕作用将外溢的蒸汽隔离在蒸柜附近,加速蒸汽消散从而防止外溢的蒸汽影响主生产区的技术手段,由于蒸柜和生产区紧邻布置在一起,故在蒸柜和生产区之间布置条缝风口,机制生产区空调平面图见图1,在设计中风速取值为0.5m/s。

夏季工况机制生产区共设计4台吊顶式空调箱,单台风量15000m³/h;新风采用1台吊顶式空调箱,风量10000m³/h,送至机制生产区的新风量为9000m³/h,换气次数为15.6h-1(吊顶高度3.3m);气流组织为顶送顶回,送风口采用双层百叶,风速3.0m/s,全室均布。

冬季和过渡季采用通风方式消除室内余热、余湿,设置1台变频排风机,室内排风量为20000m³/h,新风量仍为9000m³/h,不足风量由2扇总面积为6.4㎡的可开启外窗(带纱窗)自然补风,补风风速为0.5m/s。机制生产区空调平面图见图1。

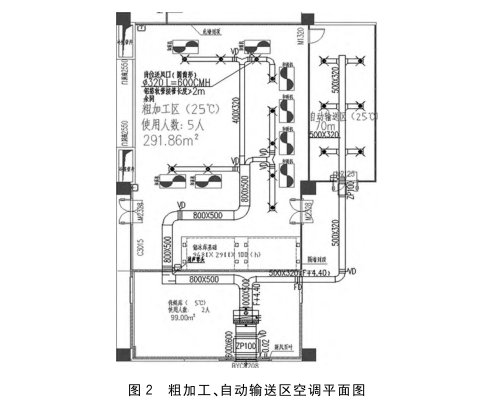

4.4 粗加工间、自动输送区空调设计

粗加工间、自动输送区为干式作业,储存、输送、加工面粉,有防爆和除尘需求,和邻室相比应保持负压,室内温度要求保持为25℃。根据工艺要求,粗加工间、自动输送区的除尘排风量分别为24000、6000m³/h,而面积则分别只有300、70㎡,若要保证室内温度为25℃,采用直流式送风能耗很大,不经济。这2个区域设置空调的目的主要是防止工人在搬运及向自动搅拌机倒面粉时身体出汗,否则既不卫生,又影响工作效率。经和工艺专业沟通,为降低使用能耗,建议设置岗位送风,工艺最终采纳了设计建议。根据GBZ2.2—2007《工作场所有害因素职业接触限值第2部分:物理因素》附录B,粗加工间间断搬运中等重物(袋装面粉)体力劳动强度等级属于Ⅱ(中等劳动)类;GB 50019—2015《工业建筑供暖通风与空气调节设计规范》第4.1.3条第1款规定,工艺性空气调节室内温湿度基数及其允许波动范围应根据工艺需要及卫生要求确定。活动区的风速,冬季不宜大于0.3m/s,夏季宜采用0.2~0.5m/s;当室内温度高于30℃时,可大于0.5m/s。

根据工艺特点,粗加工区不送热风,岗位送风口的设计既要满足人体有相对舒适的吹风感,又要保证在射流末端有一定的风速,以有效阻隔工作人员往自动搅拌机倒面粉时口鼻吸入外溢粉尘。设计中工作区高度取2m,根据吊顶高度,按照射流末端轴心风速1m/s,即相当于射流末端平均风速0.5m/s计算,单个风口风量圆整后为600m³/h,送风口按照固定岗位设置,即在粗加工间的和面机设备人员操作位置和自动输送机两侧的人员操作位置设置送风口,粗加工、自动输送区空调平面图见图2。

送风口采用圆筒形,为方便调节,下接风管采用长度不大于2m的铝箔软管,可以根据生产需要将送风口保持一定的角度,从人员侧上方向下送风。

全区设置1台风量为10000m³/h的吊顶式空调箱,采用直流方式送风。同时,设置离心式送风机弥补不足风量,保持粗加工区和自动输送区风量平衡并维持微负压。

4.5其他区域

根据生产的重要性及工艺要求,变配电室、真空机空压站独立设置变制冷剂流量空调,洗衣房、办公间、门厅等房间末端采用风机盘管,冷源和输配系统与生产车间合用。

5 通风系统设计

5.1通风设计特点和要点

和空调区域不同,该工程需要设计通风的区域远大于空调区域,除冷库外,所有房间均需要通风,并且通风系统全年运行,这就对通风量的合理取值和通风方式提出了更高的要求。该类型食品厂房通风系统有如下特点:

1)通风区域面积大、进深大,且由于生产要求,为防虫、防风沙设置的窗多数为固定窗,无法利用自然通风。

2)变配电室、制冷机房等设备用房散热量很大,单纯依靠通风方式消除余热不一定经济,应权衡考虑,必要时设置空调等降温手段。

3)由于工艺需求,常温降温区需要很大通风量,在层高、管井、气流组织、管线综合上要充分重视。

4)应尽可能地避免将外墙上设置的防雨百叶作为通风口,否则一方面在多雨季节可能因施工不当导致雨水倒灌现象,另一方面可能增大飞虫等进入室内的概率。

5)通风机应选用低噪声、高效率的风机,降低运行能耗。

5.2常温降温区通风设计

常温降温区的主要功能为利用风机对蒸熟后的馒头等面制品进行强制对流冷却处理。本文只介绍该项目中常温通风冷却的设计方法。

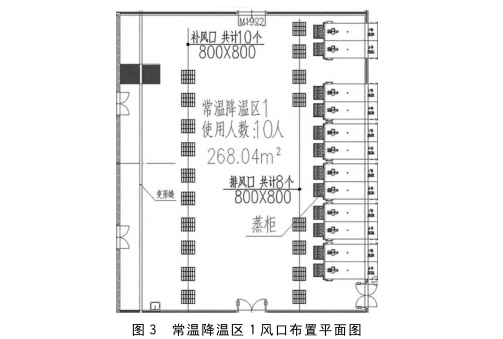

该项目共设计2个常温降温区,均位于3层,面积分别为268.04、225.2㎡,建筑特点为吊顶上安装不锈钢半圆弧形罩,弧形罩的四周设有集水沟,用于收集热蒸汽上升遇到弧形罩后产生的凝结水。根据一期运行情况可知,弧形罩的曲率半径对凝结水的顺利排放至关重要。曲率半径小,凝结水会沿曲率方向自由滑移一段距离后竖直落在馒头上,导致馒头达不到品控要求而报废;曲率半径大,会导致实际可利用冷却面积减少,对层高也有影响。湿蒸汽的发散量无法精确计算,且由于室内通风换气风速的影响,保证凝结水能够顺利落入弧形罩两侧的集水沟的最佳曲率半径理论求解困难,根据一期运行经验,解决此问题的方法主要是通过加大通风量来解决。

根据针对一期常温降温区出现凝结水滴落进行改造后的运行数据,要保证凝结水不滴落,常温降温区通风量取300m3/(㎡·h),每个常温降温区分别设置1台排风机和1台补风机,补风量取排风量的90%,其余10%由相邻的机制生产区补入。

在夏季,由于机制生产区设有空调系统,补风可适当加强冷却速率。应指出的是,不应从空调区域补入大量冷却后的空气,在冷却过程中,送风温度对馒头品质是有影响的。

根据工艺要求,送、排风口分别设置在弧形罩两侧,排风口靠近蒸柜尾部,实现在打开蒸柜取出馒头时对蒸汽的快速收集,减少弧形罩承担的凝结水负荷,常温降温区1风口布置平面图见图3。

常温降温区排风机设置在屋面,为减少噪声对周边环境的影响,建筑专业适当加高女儿墙,暖通专业则在管道上合理设置消声器。为保证室内空气品质,补风机管道上设置有粗、中效两级过滤器,电气专业应设置补、排风机连锁措施,防止补、排风机单独运行时室内产生过大的正压或负压,前者导致门打不开,后者导致负压过大损坏内装修围护结构。

5.3大修间通风设计

大修间主要为机制生产区设备等提供维修服务,有动火、用气和废气产生,从建筑功能上来讲,大修间不宜和主要生产厂房“一门”之隔,该工程由于种种原因无法设置缓冲间,只能采取其他措施减小其对主要生产区的影响。

设计中室内排风换气次数取15h-1,补风量取排风量的90%,相对邻室保持负压。补风送至门上方,采用长条形风口,形成“风幕”,风速为6m/s,室内设置2台风机盘管,顶送顶回,当有重体力劳动时可采用引下的铝箔软管加可调节转向风口联合送风,改善作业劳动环境,提高人体舒适性。

5.4生产流转区通风设计

生产流转区是该项目中面积最大的功能区域,它的主要功能是原料物品的临时存放、转运等,无温湿度要求。设计采用机械排风,换气次数为2h-1,利用可开启外窗(带纱窗)自然补风,其他窗户均采用固定窗。

5.5机电设备用房通风设计

制冷机房设置平时和事故通风系统,制冷机房设备集中,散热量大,按照消除余热负荷计算所需的通风量接近事故通风量,因此按照事故通风量确定排风量,事故通风换气次数按照12h-1确定。由建筑专业设置4㎡的百叶窗补风,百叶窗底部距地1.2m,排风口靠近各台压缩机的上部,且根据平时和事故排风的特点通过电动风阀切换实现上部与下部排风。

变配电室设置机械排风、自然补风,排风量根据电气专业提供的资料计算,排风口设置在变压器的侧上方,当通风达不到室内要求温度时,开启空调系统降温。

6 结语

1)有条件时应采用全空气系统,在过渡季可利用全新风或加大新风量运行,改善室内空气品质。

2)常温降温区采用顶送顶排的气流组织并不能令人满意,无效损失大,条件允许时宜采用CFD手段模拟室内气流组织,更加合理地确定送、排风口的布置形式、数量、位置。

3)设计中应采取减少外墙孔洞的措施,保证厂房的严密性。

4)夏热冬冷地区,当厂房密闭性较好、工艺散热量较大时,可不设置冬季供暖。